Система предназначена для управления тремя производственными линиями: разделки и фасовки грудки и бедер; разделки и фасовки ножек, и разделки и фасовки субпродуктов.

Ядром системы является шкаф управления конвейерами. На передней панели шкафа расположен сенсорный цветной графический терминал и кнопка «АВАРИЙНЫЙ СТОП».

В состав шкафа входят программируемый контроллер, панель управления (графический терминал), реле гальванической развязки выходов контроллера, автоматы защиты, блоки питания, частотные преобразователи, пультовая аппаратура.

Разработанная нами система управляется программируемым контроллером Omron CP2E, который циклически выполняет специализированную программу, хранящуюся в его энергонезависимой памяти.

Настройка программы, задание параметров регулирования, отображение состояния оборудования и значений параметров осуществляется с помощью панели оператора Omron NB.

Обработка сигналов, полученных от датчиков и от оператора, и выдача сигналов на исполнительные механизмы осуществляется контроллером Omron CP2E и его дополнительными блоками ввода/вывода.

Для поддержания заданного технологического цикла работы система постоянно измеряет выходные и входные параметры, и на основе анализа показаний управляет выходными элементами.

Кнопка «АВАРИЙНЫЙ СТОП» предназначена для полной остановки системы в случае возникновения аварийной ситуации, при её нажатии отключается питание всех частотных преобразователей, снимаются команды включения конвейеров. При ее нажатии она фиксируется, и её освобождение осуществляется поворотом по стрелке, нанесенной на корпус кнопки.

Порядок включения питания перед первым пуском или после ремонта:

- убедиться в правильности подключения питания, датчиков и исполнительных устройств к клеммам ШУ установки;

- включить рубильник, установленный на боковой стенке ШУ;

- включить автоматы защиты двигателей;

- включить автоматы защиты питания цепей управления;

- убедиться, что на панели индикации контроллера светится надпись «RUN»;

- светится зеленый светодиод «DC ON» на блоках питания;

- светится экран панели управления.

В дальнейшем, при штатной работе, достаточно включать лишь рубильник, установленный на шкафу управления конвейерами. Отключение питания производится этим же рубильником.

Панель оператора обеспечивает возможность ввода в контроллер цифровой и текстовой информации и отображения на экране информации в графическом и текстовом виде.

Панель Omron NB представляет собой сенсорный графический дисплей с программируемым набором функциональных элементов.

Представление всей визуальной информации организовано в виде набора окон, переключение между которыми осуществляется путем нажатия соответствующей функциональной сенсорной кнопки на экране.

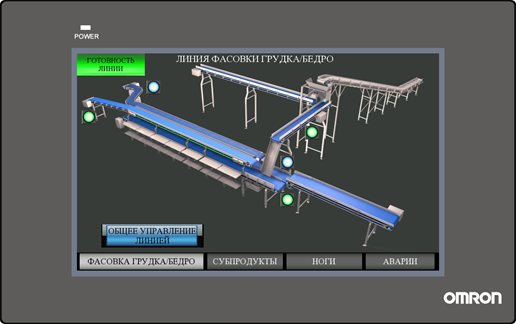

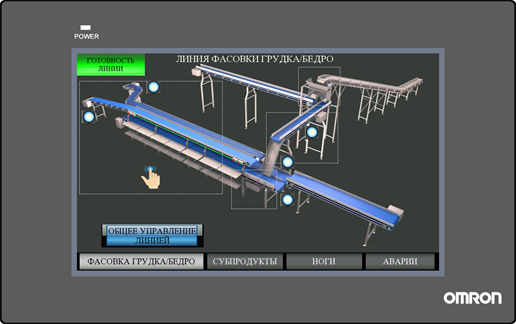

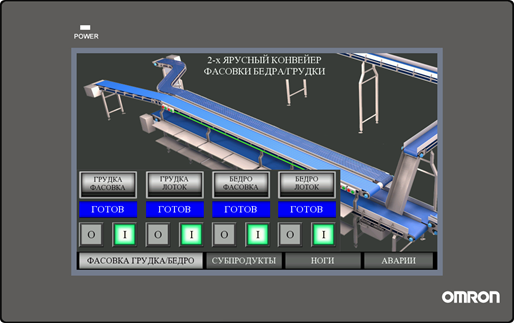

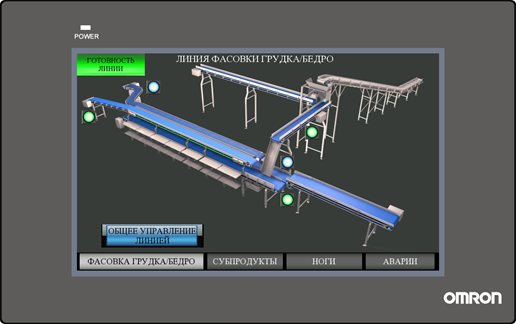

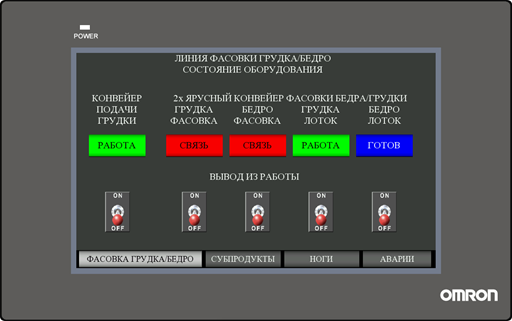

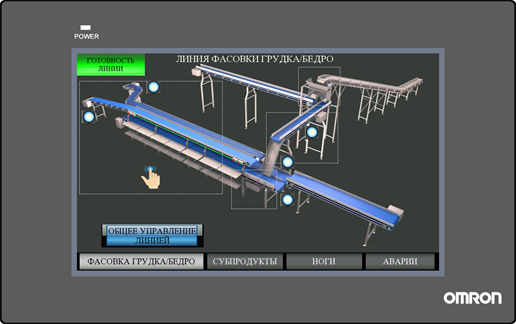

Настоящая система управляет тремя производственными линиями. При включении на экране панели управления отображается окно с мнемосхемой линии «Грудка/Бедро». Кнопки внизу экрана служат для переключения между линиями. Две друие линии - "Субпродукты" и "Ноги". Цвет кнопки активного окна отображается светлым оттенком.

Управление конвейерными линиями описано ниже на примере линии «Грудка/Бедро». Для других линий действия оператора аналогичны.

Выбор конвейерной линии осуществляется нажатием на сенсорную кнопку с соответствующим названием в нижней части экрана.

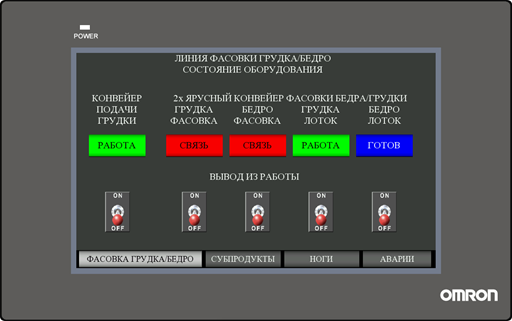

На экране отображается общая мнемосхема линии и следующие элементы:

1. Лампы состояния каждого конвейера.

Цвет лампы меняется в зависимости от состояния следующим образом:

- красный – выключен, обрыв связи, авария привода;

- жёлтый – выведен из работы;

- синий – готов к работе (питание включено, аварий нет);

- зелёный – работа (двигатель конвейера работает).

2. «Готовность линии».

При нажатии происходит переход в окно состояния компонентов конвейера. При нажатии на «Вывод из работы» на каждом из конвейеров происходит следующее:

- состояние привода – «Выведен»;

- авария привода игнорируется;

- команда на отключение;

- запрет на включение конвейера;

- игнорирование команды включения при общем включении.

Выход осуществляется кнопками навигации внизу экрана. Она отображается зелёным цветом, если нет аварий или отключенных приводов. При возникновении внештатных ситуаций, отключения приводов - отображается красным цветом.

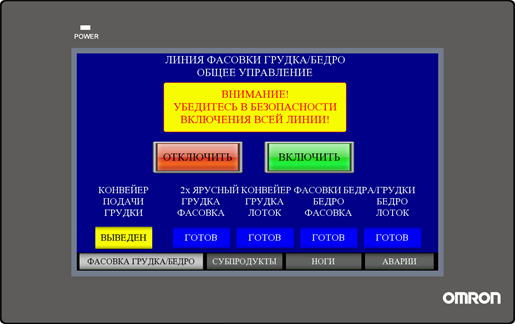

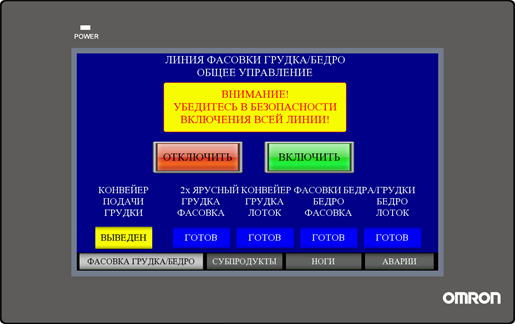

3. «Общее управление линией».

При нажатии происходит переход в окно включения/отключения всей линии.

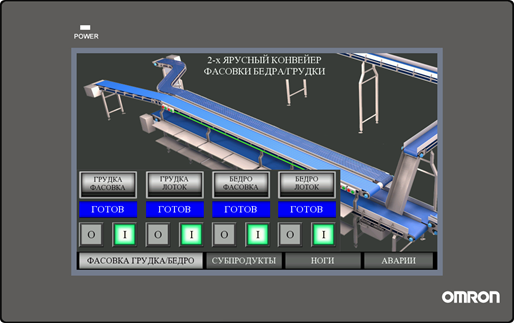

Также в общем окне линии имеются сенсорные поля для перехода в конкретную единицу оборудования. Данные поля подсвечиваются при переходе на выбранную линию:

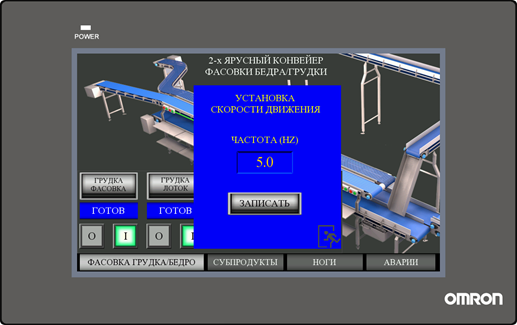

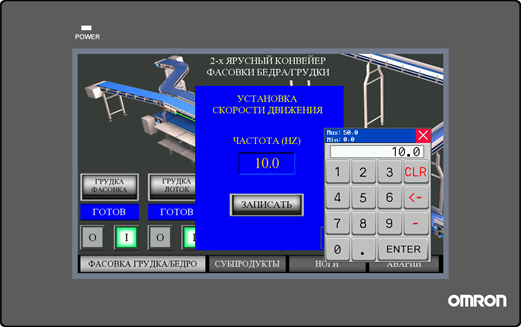

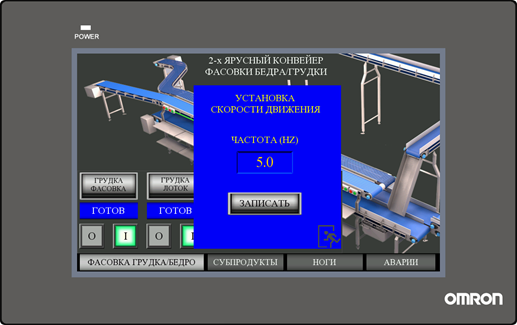

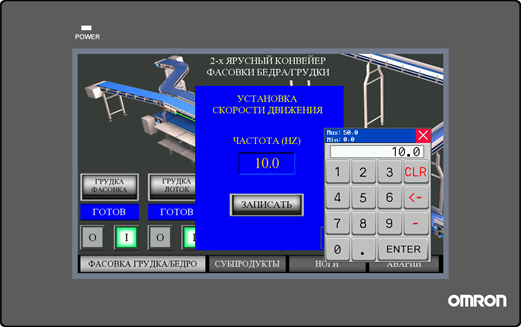

Окна управления 2-х ярусным и прямым конвейерами подачи грудки содержат индикацию состояния, а также кнопки управления скоростью конвейеров:

Ввод требуемого значения скорости осуществляется следующим способом:

- нажать на область экрана, в которую требуется ввести значение;

- на отобразившейся клавиатуре набрать значение;

- для подтверждения ввода нажать «ENTER».

Нажатием на кнопку «Записать» фиксируется установленное значение скорости.

Выход осуществляется с помощью кнопки, расположенной в правом нижнем углу экрана. Данным способом осуществляется запись значения скорости конвейеров для всех линий.

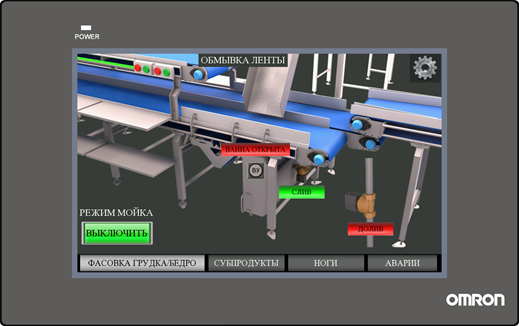

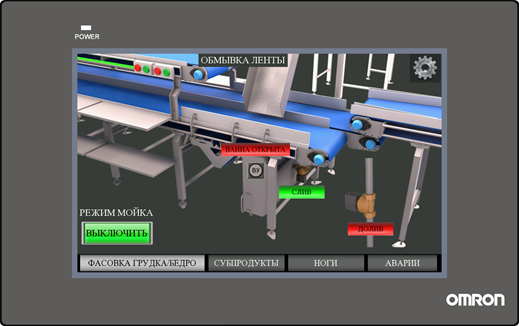

Экран обмывки ленты содержит следующие элементы интерфейса:

- индикатор состояния крышки ванны;

- индикатор состояния клапана слива;

- индикатор состояния клапана долива;

- индикатор состояния уровня;

- иконка включения мойки;

- иконка окна настройки.

При нажатии на пиктограмму «Шестерёнка», расположенную в правом верхнем углу, происходит переход к настройкам, где отображается:

1. Таймер автоматического отключения режима «Мойка». Задаётся время, после которого режим «Мойка» отключится автоматически.

2. Таймер включения долива. Время задержки включения клапана долива после пропадания сигнала «Верхний уровень».

3. Кнопка «Работа клапана долива по уровню». Служит для отключения клапана долива.

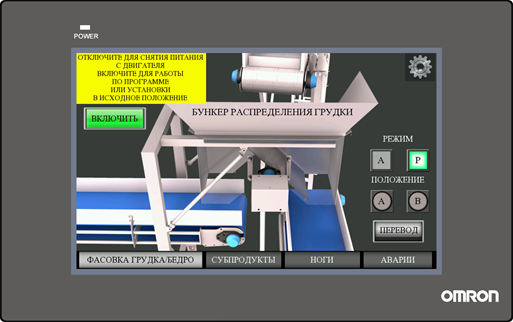

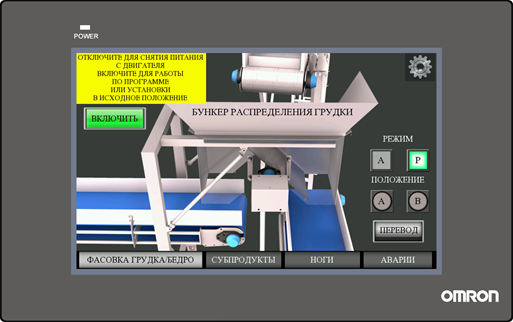

В окне бункера распределения грудки отображаются:

- иконка включения/отключения шагового двигателя;

- индикатор режимы работы бункера (автомат/ручной);

- индикатор положения направляющей бункера (A -на фасовку; В — на РАПИД);

- иконка ручного перевода направляющей бункера в другое положение;

- переход в окно настроек.

Нажатием на шестеренку осуществляется переход в меню настроек бункера распределения:

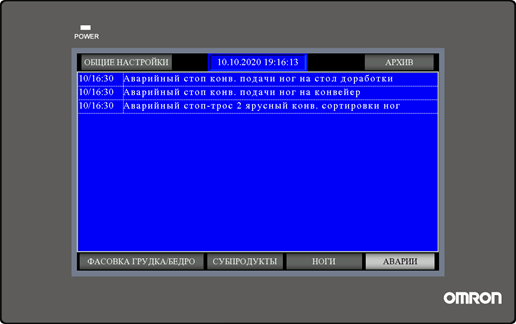

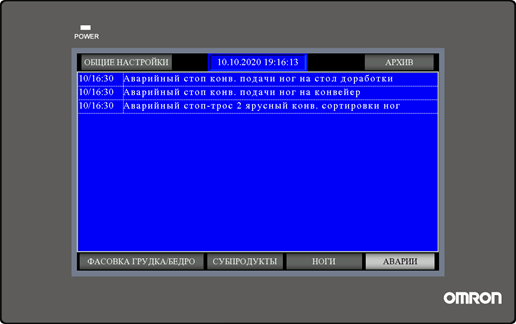

Во время эксплуатации системы управления конвейерами существует вероятность возникновения различных аварийных ситуаций. При возникновении внештатной ситуации автоматически открывается экран аварий (в данном интерфейсе мы реализовали раздельное отображение для каждой линии).

Переход в окно аварий также осуществляется нажатием на иконку «Аварии», расположенную в нижней части экрана. В нем отображается список активных неисправностей, текущее время, иконку перехода в архив аварий, иконку общих настроек (настройка текущего времени, яркости и т.д.)